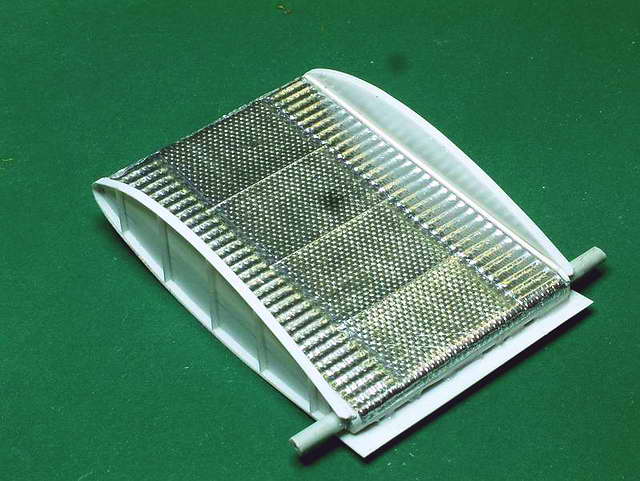

Die Methode ist ja inzwischen bekannt, und wie man hier sieht, geht es auch mit mehreren unterschiedlichen Mustern. Auf die Unterseite wurde dann noch eine 0,5 mm starke Platte aufgeklebt, die auf den seitlichen Wangen aufliegt. Die Bugklappe ist jetzt von außen völlig glatt.

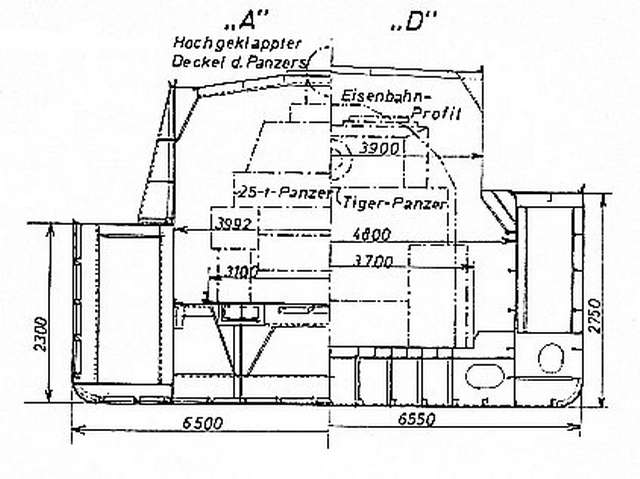

Im Forum von Schlachtschiff.com fand zufällig einen interessanten Bericht über Fährprähme, in dem auch einen Querschnitt des Typs „D“ mit ein paar Maßen abgebildet war.

Im Forum von Schlachtschiff.com fand zufällig einen interessanten Bericht über Fährprähme, in dem auch einen Querschnitt des Typs „D“ mit ein paar Maßen abgebildet war.Die meisten Maße stimmten mit meinem Modell - dass auf einem RC-Bauplan basiert - überein, aber es gab zwei entscheidende Abweichungen. Mein 1:50 RC-Plan gibt die Bordwandhöhe mit 80mm = 4m Originalhöhe an, die Maßzeichnung sagt dagegen 2,75m. Auf 1:72 umgerechnet ist mein Rumpf dadurch 17,4mm zu hoch. Das zweite Fehlmaß betrifft die Breite des Laderaums. Laut RC-Plan ist er durchgängig 78mm breit (=3,9m, passt also). Aber darüber, dass sich der Laderaum im unteren Bereich auf 4,8 m verbreitert, findet man in meinem Plan dummerweise nichts.

Also: Der Rumpf ist 17,4 mm zu hoch und der Laderaum in der unteren Hälfte 12,5mm zu schmal! Was tun?

Die Breite des Laderaums ließ ich unverändert. Ich hätte beide Seitenwände auf Höhe des Decks durchschneiden, und alle Versteifungen 6mm schmaler fräsen müssen. Außerdem hätte ich die Bugklappe komplett neu bauen müssen – zuviel Aufwand für ein „Just-for-fun-Boot“.

Die Breite des Laderaums ließ ich unverändert. Ich hätte beide Seitenwände auf Höhe des Decks durchschneiden, und alle Versteifungen 6mm schmaler fräsen müssen. Außerdem hätte ich die Bugklappe komplett neu bauen müssen – zuviel Aufwand für ein „Just-for-fun-Boot“.Die Rumpfhöhe habe ich dagegen korrigiert. Im Vergleich zu Originalbildern wirkte er immer viel zu plump und unförmig und ich hatte schon früh den Verdacht, dass die Planmaße nicht 100% stimmen. Mit den richtigen Maßen war es kein Problem mehr, den Rumpf "sportlicher" zu gestalten.

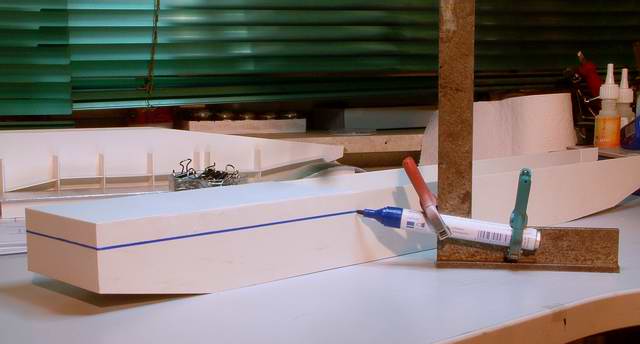

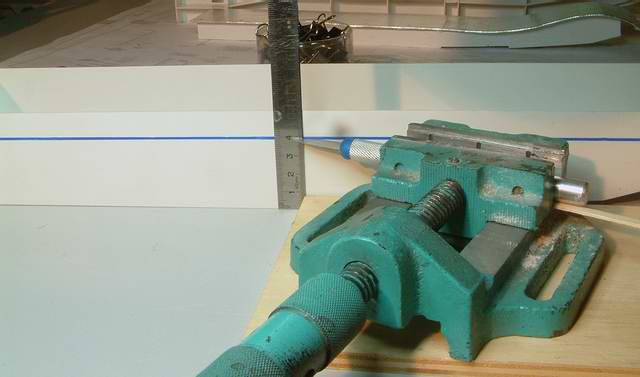

Als erstes habe ich die geplante Schnittlinie blau eingefärbt. Dadurch erhielt ich einen ersten Eindruck von der neuen Rumpfhöhe, und beim späteren Schneiden würde sich die weiße Schnittfuge deutlich von der blauen Oberfläche abheben und man erkennt sofort, ob das Messer beim Schnitt gerade läuft.

Problematisch war der Bugbereich. Die Position der hochgeklappten Bugrampe erlaubte hier nur eine Verkürzung der Bordwandhöhe um ca. 5mm, zu wenig um eine gerade Deckebene herzustellen.

Problematisch war der Bugbereich. Die Position der hochgeklappten Bugrampe erlaubte hier nur eine Verkürzung der Bordwandhöhe um ca. 5mm, zu wenig um eine gerade Deckebene herzustellen.In dieser Situation mußte ich mich entgültig entscheiden, ob ich so nah wie möglich am Original bleibe, oder ob ich den Scale-Bereich verlaße und nur ein anschauliches Typmuster baue.

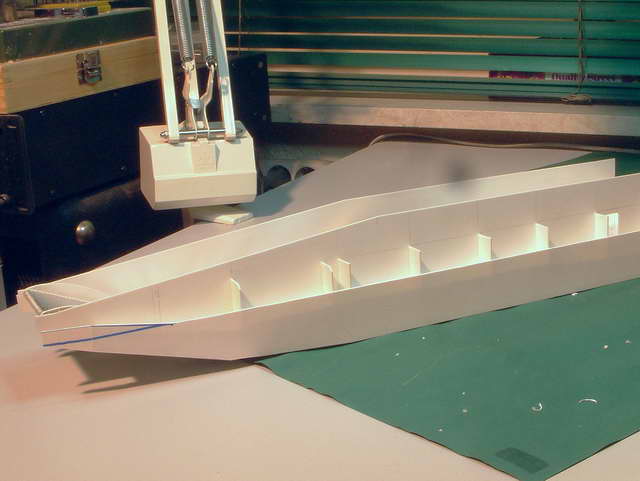

Aufgrund meines dürftigen Datenbstandes wählte ich den zweiten Weg und beschloß, den Rumpf im Bugbereich leicht ansteigen zu lassen. Das entspricht nicht dem Original Typ D sondern eher einem Typ A, aber alle anderen Möglichkeiten hätten wieder massive Änderungen und Neuteile erforderlich gemacht.

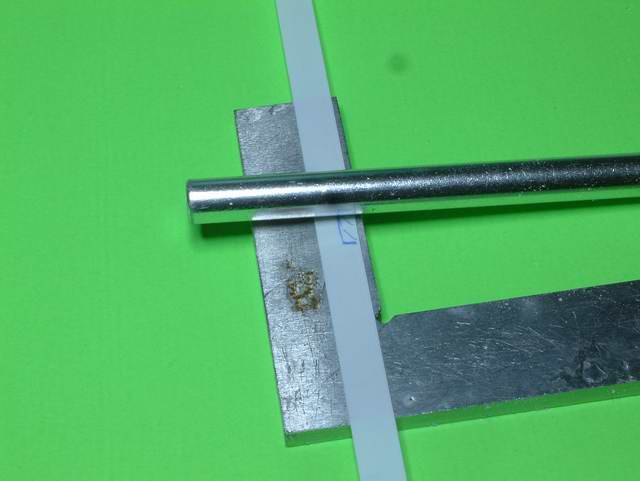

Das Kürzen des Rumpfes war denkbar einfach. Ich fixierte ein Messer in der erforderlichen Höhe (38mm) und führte den Rumpf so lange an der Schneide entlang, bis die Bordwände durchtrennt waren.

Das Kürzen des Rumpfes war denkbar einfach. Ich fixierte ein Messer in der erforderlichen Höhe (38mm) und führte den Rumpf so lange an der Schneide entlang, bis die Bordwände durchtrennt waren. Bei den Querversteifungen ging es wegen der schlechten Zugängigkeit nicht so komfortabel, aber es genügte, sie mit einem Sägeblatt, das links und rechts auf die Bordwand aufgelegt wurde, anzuritzen. Danach konnte ich die überstehenden Partien einfach umknicken und entfernen.

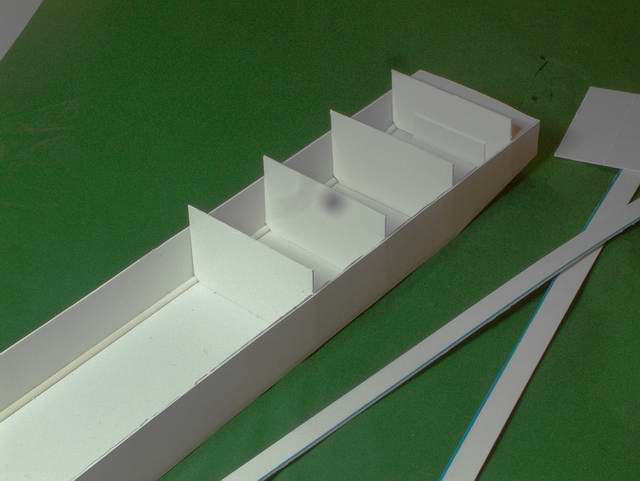

Bei den Querversteifungen ging es wegen der schlechten Zugängigkeit nicht so komfortabel, aber es genügte, sie mit einem Sägeblatt, das links und rechts auf die Bordwand aufgelegt wurde, anzuritzen. Danach konnte ich die überstehenden Partien einfach umknicken und entfernen. Jetzt ähnelten die Rumpfproportionen schon viel eher den Vorbildfotos, aber man erkennt deutlich, dass die Laderaumwand nun zu hoch ist. Als nächstes wurden deshalb die Höhen der Laderaumwände und der seitlichen Versteifungen ebenfalls um 17,4 mm reduziert.

Jetzt ähnelten die Rumpfproportionen schon viel eher den Vorbildfotos, aber man erkennt deutlich, dass die Laderaumwand nun zu hoch ist. Als nächstes wurden deshalb die Höhen der Laderaumwände und der seitlichen Versteifungen ebenfalls um 17,4 mm reduziert. Beim Auflegen der seitlichen Deckstreifen gefiel mir der leicht geschwungene Verlauf im Bugbereich sehr viel besser als der scharfe Knick, den ich geschnitten hatte. Dieser kontinuierliche Decksanstieg wirkt einfach unauffälliger und verschleiert in gewisser Weise die unterschiedlichen Rumpfhöhen.

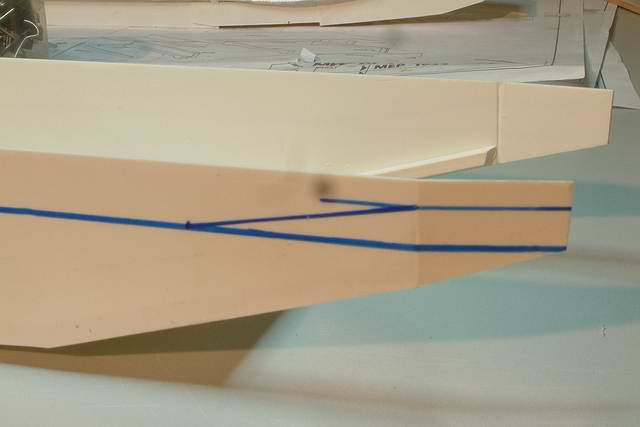

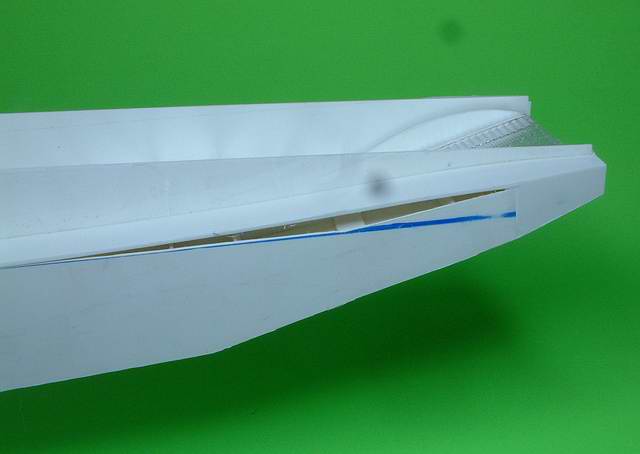

Beim Auflegen der seitlichen Deckstreifen gefiel mir der leicht geschwungene Verlauf im Bugbereich sehr viel besser als der scharfe Knick, den ich geschnitten hatte. Dieser kontinuierliche Decksanstieg wirkt einfach unauffälliger und verschleiert in gewisser Weise die unterschiedlichen Rumpfhöhen.  Um den sichtbaren Spalt zu verblenden, habe ich einen 5 x0,3 mm breiten Evergreenstreifen als Scheuerleiste um den gesamten Rumpf gelegt. Damit sich der gerade Streifen an den geschwungenen Bugverlauf anpaßt, wurde er gezielt gedehnt.

Um den sichtbaren Spalt zu verblenden, habe ich einen 5 x0,3 mm breiten Evergreenstreifen als Scheuerleiste um den gesamten Rumpf gelegt. Damit sich der gerade Streifen an den geschwungenen Bugverlauf anpaßt, wurde er gezielt gedehnt. Dazu markierte ich zunächst die Bereiche, in denen der Streifen seine Richtung ändern soll. Auf dem Bild sieht man, dass diese Markierungen auf den Außenseiten der geplanten Biegeradien liegen.

Wenn man die markierten Zonen mit einer schräg aufgelegten Rolle abfährt, verdrängt man dort das Material und der Streifen wird dünner. Das verdrängte Material verursacht eine Verlängerung des Streifens und deshalb biegt er sich vom "abgewalzten" Bereich weg.

Wenn man die markierten Zonen mit einer schräg aufgelegten Rolle abfährt, verdrängt man dort das Material und der Streifen wird dünner. Das verdrängte Material verursacht eine Verlängerung des Streifens und deshalb biegt er sich vom "abgewalzten" Bereich weg. Die hierbei entstehende leichte Welligkeit wird durch leichtes Auseinanderziehen des Streifens größtenteils rückgängig gemacht. Und beim Verkleben mit dem Rumpf legt er sich dann glatt an.

Die hierbei entstehende leichte Welligkeit wird durch leichtes Auseinanderziehen des Streifens größtenteils rückgängig gemacht. Und beim Verkleben mit dem Rumpf legt er sich dann glatt an. Damit war der Basisrumpf fertig, und ich begann mit der Bau der feineren Oberflächenstrukturen.

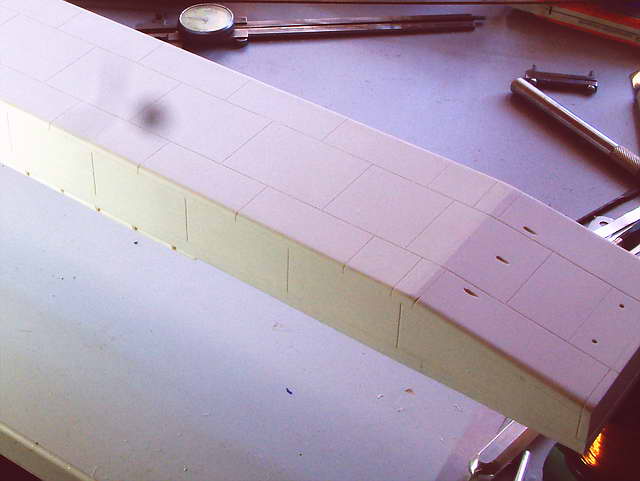

Damit war der Basisrumpf fertig, und ich begann mit der Bau der feineren Oberflächenstrukturen.Durch die leicht variierende Breite der seitlichen Versteifungsplatten, die sich zwischen Bord- und Laderaumwand befinden, hatte der Rumpf bereits ein „verbeultes“ Aussehen bekommen, aber insgesamt wirkten die großflächigen Längsseiten immer noch zu langweilig. Deshalb habe ich noch die Schweißnähte der einzelnen Rumpfplatten nachgebildet, so wie man es auf einigen meiner Originalfotos deutlich erkennen kann.

Der Nahtverlauf ist im Bereich des Unterwasserschiffs reine Spekulation, und so habe ich auch nur einige allgemeine Konstruktionsrichtlinien berücksichtigt, wie z.B. keine Kreuzstöße oder keine Nähte in Knickstellen des Rumpfes.

Um die Schweißnähte der einzelnen Rumpfplatten darzustellen wurden die Nahtverläufe zunächst in den Rumpf graviert. Dazu wurden die geplanten Nähte mit einem Messer in den Kunststoff geritzt und anschließend wurden diese Schnittfurchen mit einer schräg gestellten Rundfeile quasi „aufgehobelt“. Danach sah der Schiffskorpus so aus:

Anschließend wurden Drahtstücke (Kupferlackdraht 0,25mm) mit Cyanacrylat in die Nuten geklebt. Die Drähte liegen so tief im Kunststoff, dass nur der halbe Drahtquerschnitt hervorsteht.

Anschließend wurden Drahtstücke (Kupferlackdraht 0,25mm) mit Cyanacrylat in die Nuten geklebt. Die Drähte liegen so tief im Kunststoff, dass nur der halbe Drahtquerschnitt hervorsteht.Die Gesamtlänge der Nähte beträgt mehr als 5m und unlackiert sieht es noch sehr ungewöhnlich aus. Aber ich bin guter Hoffnung, dass sich nach dem Lackieren der gewünschte Effekt einstellt.

Beim weiteren Aufbau der Laderaumwände war ich mangels eindeutiger Informationen wieder gezwungen zu spekulieren und zu mutmaßen. Die oberen Kanten der Laderaumwände bekamen erst einmal eine umlaufende Abdeckleiste aus 0,3x3mm Rechteckprofil als Auflagefläche für die Laderaumabdeckungen.

Beim weiteren Aufbau der Laderaumwände war ich mangels eindeutiger Informationen wieder gezwungen zu spekulieren und zu mutmaßen. Die oberen Kanten der Laderaumwände bekamen erst einmal eine umlaufende Abdeckleiste aus 0,3x3mm Rechteckprofil als Auflagefläche für die Laderaumabdeckungen.Danach versteifte ich die Seiten der Laderaumwände mit Dreiecksplatten. Die vorliegenden Modellbaupläne besitzen diese Versteifungen nicht. Bei ihnen befinden sich entlang der äußeren Laderaumwände jeweils fünf große Lüftungskästen. Fotos von Prähmen der Typen A und C, sowie eines Artillerieprahms besitzen dagegen diese Platten, die mir aus statisch-konstruktiver Sicht auch schlüssiger erschienen als die Lüfter.

Ende Teil 3