Das Cockpit

Die Mehrzahl der Bauteile des Pilotensitzes am Heck passte nur schlecht zusammen. Die größte Maßabweichung betraf die Öffnung des Heckspiegels für die Seitenplatten des Fahrstandes. Hier klaffte eine Lücke von fast 2 mm. Die Ursache dafür liegt in der zu schmalen Sitzfläche des Bootsführers. Da aber die Bausatzentwickler den mittleren Fußrost im Bodenraum des Piloten für eine geriffelte Sitzfläche hielten, konnte dieses Spaltproblem recht elegant gelöst werden.

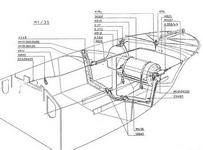

Quelle: Zeichnung Cockpit Italeri-Doku

Der geriffelte „Massagesitz“ flog in die Restekiste und wurde durch eine Nachfertigung aus Plastiksheet ersetzt, die einfach 2 mm breiter angefertigt wurde.

Anschließend wurden die seitlichen inneren Seitenteile mit 0,5 mm Sheet neu aufgebaut und die etwas zu breiten Klebefugen verspachtelt. Die Motorraumabdeckung des Bootes hat Italeri ca. 7mm zu weit nach hinten geführt. Sie wurde gekürzt und das abgetrennte Segment fest an der Vorderkante des „Steuerhauses“ geklebt.

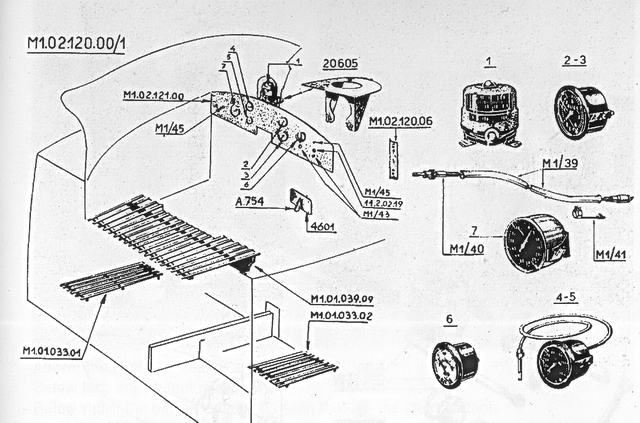

Die technische Ausstattung des Steuerstandes wurde in einigen Punkten geändert, ergänzt oder neu angefertigt. Dem Kit liegt ein Armaturenbrett aus 0,3mm dickem Messingblech bei, in das an den Positionen der Kontrollinstrumente Ringe eingeätzt sind. Ihre Durchmesser sind allerdings kleiner als die der zugehörigen Decal. Mit Hilfe eines scharfen Skalpell und Mr. Mark Softer konnten die Schiebebilder trotzdem sauber positioniert werden.

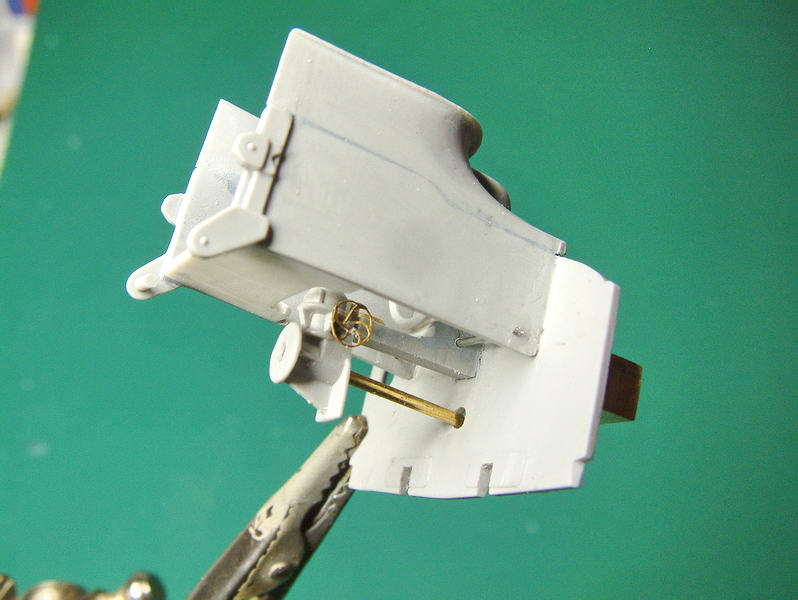

Die vom Getriebe kommende Antriebswelle sowie diverse Hebel und Schieber zur Bedienung des Motors fehlten und wurden aus Stahldraht und Teilen aus der Restekiste angefertigt. Die ebenfalls fehlende Vorrichtung zum seitlichen Wegschwenken der Propellereinheit und das Gestänge zum Abwurf des Rettungsfloßes wurden scratch angefertigt.

Die äußere Floßarretierung war wenig vorbildgetreu und wurde durch eine Neukonstruktion aus Metall ersetzt.

Glücklicherweise sind all diese Elemente deutlich in der beiliegenden Dokumentation dargestellt Es stellte sich nur ein weiteres Mal die Frage, warum viele dieser wichtigen funktionalen Teile nicht am Bausatz umgesetzt wurden.

Der Motor

Wie in der Einleitung erwähnt, liegen dem Bausatz keine Teile zum Bau des Motors bei. Da sich trotz intensiver Suche kein passendes 1/35-Zubehörtriebwerk fand, mussten einmal mehr Heimwerkermethoden angewandt werden.

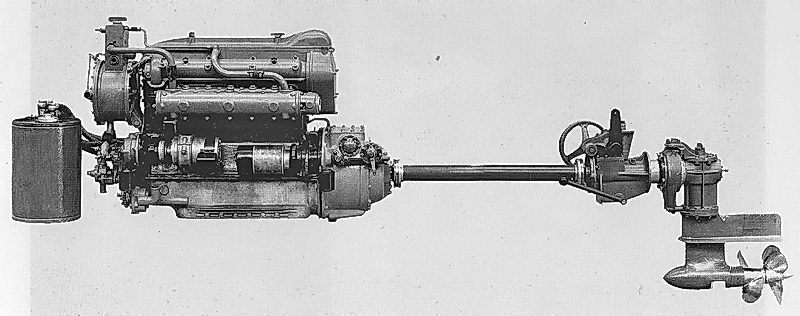

Der beim Original verwendete Alfa Romeo 6 C 2500 Reihensechszylinder war Ende der 30er Jahre bereits ein Veteran aus dem Automobilbau. Für den Marinebetrieb wurde er mit einem Seewasserkühlsystem, einem angepassten Getriebe und einem hochwirksamen Schalldämpfer umgerüstet.

Eine Seitenansicht dieser Motorvariante fand sich in der beiliegenden Broschüre und erleichterte den Nachbau.

Zunächst wurde der Motorblock eines Mercedes 6-Zylinder aus der Restekiste kopiert. Aus Zeitgründen wurden die vorhandenen Teilemuster in Gießsand abgeformt und für den Abguss. Polyesterharz verwendet. Als Nebeneffekt ergab sich eine gefällige raue „Gussoberfläche“. Der alte Zylinderkopf wurde abgefräst und aus Evergreenprofilen und 2K-Spachtel neu aufgebaut.

Auf ähnliche Weise wurde die Ölwanne modifiziert. Anlasser, Generator und andere Anbauteile wurden aus vorhandenen Bausatzresten oder Kunststoffprofilen angefertigt. Aus Drähten in unterschiedlichen Durchmessern entstanden Rohre, Kabel und Schlauchverbindungen. Der so entstandene Motor ist zwar kein authentischer Nachbau, aber trotzdem war das Ergebnis recht zufrieden stellend.

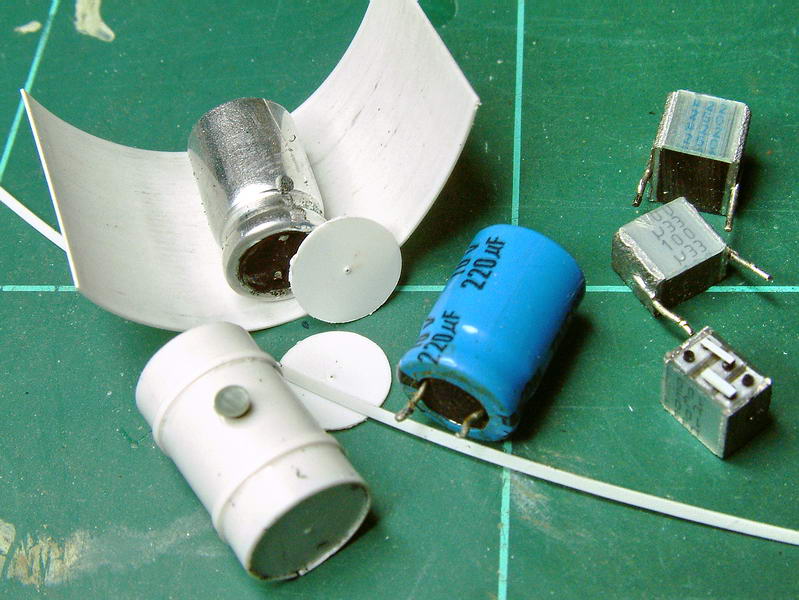

Für die Nebenaggregate verwendete ich größtenteils zweckentfremdete elektrotechnische Bauteile. Die zwei Treibstofftanks entstanden aus Elektrolytkondensatoren, die mit Plastiksheet ummantelt wurden und der Akkumulator war ursprünglich ein kleiner Folienkondensator. Für die Leitungen, Rohre und Bowdenzüge benutzte ich unter anderem Drähte, Lötzinn und Kunststoffisolierung. Für den Ölkühler wurde eine Nebelkanne aus einem Schnellbootbausatz zweckentfremdet und das Auspuffrohr entstand aus einem großen Gießast.

Die Montage

Zunächst wurden die vormontierten Motorenteile, der Sprengkörper und der Innenraum des Bootes lackiert. Rings um die vordere Querversteifung wurden schmale Streifen aus gelb eingefärbter 2k-Modelliermasse platziert, die die Sprengladungen zum Abtrennen des Vorschiffes darstellen. Die zugehörigen Kabel, Zündvorrichtungen und Bowdenzüge entstanden scratch und wurden ebenfalls nach Muster der Italeri-Dokumentation im Bugraum angebracht.

Anschließend wurden die drei Deckplatten verklebt, gespachtelt und verschliffen. Da die beiden Bootsöffnungen für den Sprengsatz und den Motorraum geöffnet dargestellt werden sollten, wurden Auflagerahmen in die Decks eingebaut und die Dicke der beiden Deckel auf ein realistisches Maß reduziert.

Die offenen Bootsbereiche wurden abgedeckt und die Außenflächen des Bootes wurden grau (Überwasser) und Schwarz (Unterwasser) lackiert. Zum Schluss wurde das Boot mit einem dunkelgrauen Ölwashing und verschiedenen Pigmenten verwittert.

Lutz Fuhrmann

Ende Teil 2