Amerikanisches Schlachtschiff BB-63 USS MISSOURI

im Maßstab 1:96, Länge ca. 2,80 Meter. Zu etwa 90% scratch gebaut.

Anzahl: ursprünglich drei Stück, zwei Mal Zweiter Weltkriegs-Version und ein Mal modern mit Hubschrauberlandedeck und Cruise Missile-Startern.

fertig hergestellt wurden zwei Modelle in der Zweiter Weltkriegs-Version.

Bauzeit 24 Jahre (warum steht im Bericht)

Angefangen hat alles im Sommer 1984 an einem Strand in Portugal. In einer Modellbauzeitschrift fanden wir dort einen Artikel über ein Bismarckmodell im Maßstab 1:100. Können wir das auch? Es war heiß und wir hatten den ganzen Tag Zeit darüber nachzudenken und uns über Modelle zu unterhalten.

Wir, das sind Ernst Knell und ich, Albrecht Baier, aus Darmstadt. Damals noch 25 Jahre alt, mit jeder Menge Ideen für ein ferngesteuertes Modell. Es sollte auf jeden Fall etwas großes werden und natürlich, wie wir es bei allen unseren Modellen in der Vergangenheit gemacht hatten gleich doppelte Ausführung, so dass jeder von uns eins zur Verfügung haben sollte. Was auch feststand: keine Bismarck! Damals war die Szene schon voll mit Bismarck-Modellen und wir wollten lieber mal was anderes bauen. Zur Wahl standen Vorbilder wie Yamato, Prince of Wales, Scharnhorst und auch die Missouri.

Wieder zurück in Deutschland überlegten wir uns erstmal was „kleines“ zu bauen, um zu sehen, ob wir für so ein Großprojekt mit Glasfaserrumpf und herstellen der meisten Teile im Eigenbau, auch geeignet wären. Die Wahl zum ausprobieren, fiel auf einen Flugzeugträger der Midway-Klasse im Maßstab 1:200, gut 1,50 m als Modell lang. Der Rumpf in Spantbauweise, beplankt mit Balsa Holz und dann mit Glasfaser und Harz aus dem Bootsbau überzogen. Das Holz diente nur als Formgeber. Glasfasermatten und Harz werden normalerweise für Hochseeyachten benutzt, sind Salzwasser beständig, haben eine hohe Schlagfestigkeit, sind frostsicher und als Werkstoff sehr gut zu verarbeiten. Die beiden Flugzeugträger waren bei täglichem Bauen innerhalb von zwölf Monaten fertig und kamen zum Einsatz. Alles ließ sich ohne Probleme umsetzen und somit stand dem Großprojekt nichts mehr im Weg.

Entschieden hatten wir uns dann als Großprojekt für die Missouri. In Deutschland den RC-Modellbauern so unbekannt wie die Rückseite des Mondes. Durch Freunde und gute Kontakte zur US-Army, konnten wir Pläne, Blaupausen, Detailzeichnungen und Spantenrisse der Missouri bekommen. Diese kamen, soweit wir das verfolgen konnten, aus der Marinewerft in San Diego/Kalifornien. Im Juni 1985 fiel der Startschuss. Inzwischen waren wir zu dritt und wollten drei Modelle bauen. (Der dritte Mann, der die moderne Variante bauen wollte, hat aber nach fünf Jahren das Handtuch geworfen.) War im alles zu aufwendig und zu lang.

Hier mal ein paar Worte zu der langen Bauzeit:

Älter geworden und nun mit Familie, entsprechenden Pflichten und Verantwortung trafen wir uns zum Bau der Missouris nur 1x pro Woche. Im Schnitt arbeiteten wir dann pro Person drei Stunden an diesem Abend am Modell. Wenn man Feiertage, Urlaub etc. abzieht bleiben etwa 40 Wochen im Jahr. 3 Std. x 40 ergibt 120 Stunden pro Jahr und Person. Diese 120 Stunden mal 24 Jahre sind 2880 Std. pro Person. Wenn ich diese Zeit auf normale Arbeitstage mit 8 Stunden umlege sind das noch nicht einmal 1 ½ Jahre pro Person zum Bau eines Modells. Wirklich nicht viel Zeit für Scratchbau in dieser Größenordnung. Das unsere Originalbauzeit 24 Jahre betrug, lässt sich auch damit erklären das der Weg für uns das Ziel war. Zusammen die Probleme am Modell zu lösen, mal ein Bier dabei zutrinken und zu fachsimpeln war für uns immer wichtiger als irgendwelche Rekorde zu brechen. Allerdings hatte keiner mit 24 Jahren gerechnet. Anfangs waren 3-5 Jahre ein grober Richtwert.

Die Rümpfe waren ohne Probleme relativ schnell gebaut. Schlimm war das Schleifen der Glasfaseroberfläche. Viel Feinstaub und ohne Atemschutz nicht zu machen. Es folgte der Innenausbau mit Aluminiumplatten, einem doppelten Boden zum Verschrauben alle eingebauten Teile. Auch wurde der Rumpf innen gespachtelt und lackiert, um das Ganze qualitativ besser aussehen zu lassen. Fahrversuche mit vier Wellen und entsprechenden Motoren brachten kein besseres Fahrergebnis als nur wenn nur die beiden äußeren Wellen angetrieben wurden. Somit wurden die beiden innen liegenden Wellen nur blind eingebaut und nicht angetrieben. Die beiden äußeren laufen jede über einen wassergekühlten Motor mit 12 Volt. Als Energiequelle für alle Funktionen sollten später zwei Autobatterien je Schiff dienen.

Das Aluminiumdeck wurde mit ca. 3 mm breiten und ca. 10 cm langen Balsahölzchen beplankt. Eine Wahnsinnsarbeit bei etwa 3 Meter langen Modellen. Dafür hat sich die Mühe gelohnt. Nach dem Schleifen hatten wir ein schön beplanktes Holzdeck. Heute würden wir diesen Arbeitsschritt wesentlich genauer ausführen und auch einen Klarlack nehmen, der im Lauf der Jahrzehnte nicht so stark gilbt. Aber wer wusste das damals schon?

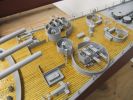

Die Barbetten der drei großen Geschütztürme sowie die je neun 40,6 cm-Geschützrohre haben wir nicht selbst gedreht, da wir nicht über entsprechendes Equipment verfügten. Eine ortsansässige Maschinenfabrik übernahm diese Arbeit. Die Barbetten sind aus Stahl, die Kanonenrohre aus Aluminium, um Gewicht zu sparen. Die Türme sind alle drehbar und laufen auf Kugellagern in den Barbetten, verfügen in der Drehbewegung über Endschalter und die Rohre sind auch stufenlos anzuheben. Die Turmgehäuse aus Messing sind von uns hergestellt und wie auf den Bildern zu sehen, abnehmbar um eventuelle Wartungsarbeiten ausführen zu können.

Die Aufbauten bestehen größtenteils aus Glasfaser, Messing, Aluminium und Kupferblech. Im Inneren sind pro Modell etwa 300 Meter Kabel verlegt. Sehr viele Kleinteile sind aus Messing gebaut worden. Andere wiederum mit einem einzelnen gebauten Werkstück in Kautschuk/Silikonformen zigfach gegossen, was den Zeitaufwand unheimlich verringerte. Der Kran am Heck des Schiffs besteht aus gerecktem Kupferdraht. Eine Wahnsinnsarbeit bis alles verlötet war. Lackiert sieht er einfach klasse aus. Er ist über Motoren drehbar und kann Lasten ablassen und wieder aufnehmen. Die beiden Curtiss Seahawk Bordflugzeuge wurden mit Motoren bestückt um die Propeller drehbar darzustellen. Wechselblinker am Rumpf und über einen Lautsprecher ein entsprechendes Flugzeugmotorengeräusch vervollständigen das Ganze. Damit der Start auch optisch passt, ist der Katapult über Motoren ausschwenkbar gebaut. Leider fliegen die beiden Flugzeuge nicht. Wäre sicher ein interessanter Gimmick.

Zwischen dem hinterem Geschützturm und dem Kran ist ein großes Stück Deck abnehmbar um an Motoren, Wellen und Ruder Wartungsarbeiten vornehmen zu können. Die vielen Kleinteile, mit denen das Schiff bestückt ist, erforderten sehr viel Zeit in der Herstellung. Um das ganze nicht ausufern zu lassen, sind auch Fertigteile mit verbaut. Poller, diverse Luken, Türen usw.

Diesen Sommer (2011) werden beide Modelle noch zu Wasser gelassen, um auch als Fahrmodell ihr Können zu zeigen. Über selbstgebaute Geräuschplatinen für Kriegschiffalarm, Nebelhorn, startendes Flugzeug etc. verfügen die Modelle noch über eine komplette Beleuchtung für Nachtfahrten, schwenkbarer und funktionsfähiger Kran / Katapult. Drehbare Türme der Hauptartillerie, höhenverstellbare Rohre. Die Technik im Inneren umfasst stufenlosen Fahrtregler (Eigenbau) für Vorwärts und Rückwärtsfahrt. Über eine Pumpe und Temperaturwächter wassergekühlte Motoren, elektronischer Wassermelder, der rechtzeitig Wassereinbrüche anzeigt sowie der ein oder andere Gimmick zusätzlich.

Abschließend nach 24 Jahren Bauzeit müssen wir sagen, dass vieles, was wir in den 80er und 90er Jahren am Modell gebaut haben, heute von uns mit einer besseren Qualität erstellt werden könnte. Unsere Fähigkeiten sind an diesem Großprojekt in all den Jahren gewachsen. Ärgerlich sind z.B. solche Sachen wie die Markierungen an den Flugzeugen. Diese entsprechen nicht den original Nummern. Würde uns heute nicht mehr passieren.

Was man nicht außer Acht lassen sollte: Die beiden Missouris wurden als Fahrmodelle und nicht als Vitrinenmodelle von uns gebaut. Bei Fahrmodellen ist nicht ganz soviel Detailverliebtheit notwendig wie bei einem Vitrinenmodell. Es entstehen im Lauf der Zeit Schäden durch Fahrbetrieb, Transport und Umwelteinflüsse. Wenn mancher das ein oder andere Detail vermisst, liegt darin der Grund.

Auch haben wir nicht das Werkzeuglager wie vielleicht ein Museum. Mancher wird sich wundern mit welch primitiven Mitteln wir oft gearbeitet haben. Vieles wurde mit einer Blechschere in Rohform geschnitten. Unser Feilensatz ist auch nicht größer als bei den meisten Heimwerkern. Auch haben wir keine HiTech-Werkstatt mit den neuesten elektrischen Spielereien. Aber wir hatten den Willen diese Modelle zu bauen. Wir haben das mit unseren Händen geschafft, was auf den Fotos zu sehen ist. Und wenn nicht alles zu der 100% Zufriedenheit der Kritiker gebaut wurde, so ist es immer noch besser als nur aus Büchern zu zitieren, wie etwas denn im Original ausgesehen hat, ohne je selbst ein Modell gebaut zu haben.

Was sich nach der Fertigstellung der beiden „Riesen“ mehr als deutlich zeigt:

Der Transport zum See, die ganze Logistik, vom entsprechendem Kleintransporter, über die Anzahl der Helfer (mindestens 4-5 Personen) ist dermaßen aufwendig, das die Modelle sicher nicht oft zu Wasser gelassen werden.

Der Fahrspaß ist aber bestimmt unbezahlbar. Diesen Sommer (2011) wird noch die erste Fahrt erfolgen. Die beiden Pötte in Aktion zu sehen wird für viele Zuschauer ein Erlebnis. Das entschädigt dann für die lange Bauzeit. Ein wenig Wehmut kommt auf, wenn Zuschauer denken, das Modell ist ein Bausatz und man kann diesen an einem Wochenende mal schnell zuhause zusammenkleben und Sonntagabend noch ne Runde auf dem See drehen.

Na dann….in diesem Sinn

Gruß Albrecht und Ernst