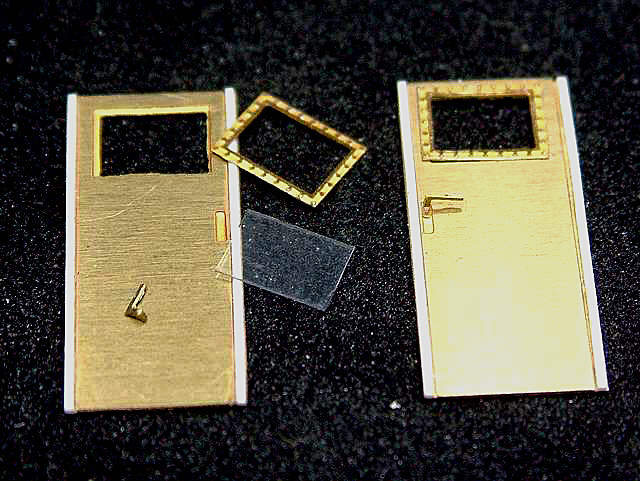

Ein schönes Beispiel für meine Materialmixerei sind die Türen des Ruderhauses. Türblatt und Scheibenrahmen aus Messing, Seitenleisten aus Polystyrol und die Scheibe aus Polyesterfolie. Hier sieht man auch die Fenstertechnik ganz gut. In den Fensterdurchbruch ist auf der Außenseite ein Absatz geätzt in den die Scheibe eingelegt wird. Darauf wird der Fensterrahmen geklebt, der eventuelle Unsauberkeiten bei der Scheibenverklebung verdeckt.

Ein schönes Beispiel für meine Materialmixerei sind die Türen des Ruderhauses. Türblatt und Scheibenrahmen aus Messing, Seitenleisten aus Polystyrol und die Scheibe aus Polyesterfolie. Hier sieht man auch die Fenstertechnik ganz gut. In den Fensterdurchbruch ist auf der Außenseite ein Absatz geätzt in den die Scheibe eingelegt wird. Darauf wird der Fensterrahmen geklebt, der eventuelle Unsauberkeiten bei der Scheibenverklebung verdeckt. Die großen Teile wurden übrigens nicht geklebt, sondern gelötet. Dadurch erhält man eine viel stabilere Verbindung als mit Sekundenkleber, denn das Lot versteift zusätzlich die Ecken. Außerdem erspart man sich das Spachteln, da man nach alter Karosseriebauertradition alle Beulen und Spalte gleich mit Zinn auffüllen kann. Zur Zeit sieht die Hütte so aus, und wartet auf die Lackierung. Fensterscheiben und Rahmen werden erst danach aufgeklebt.

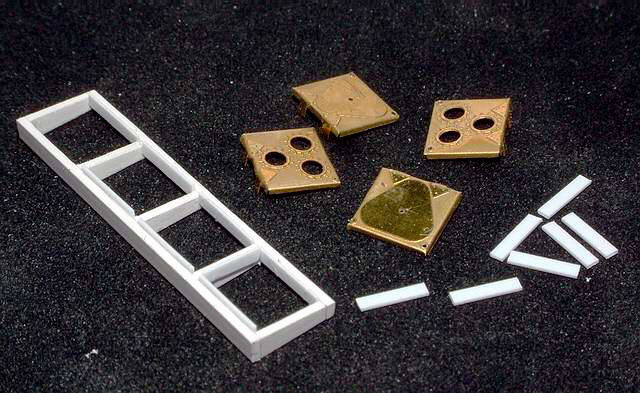

Die großen Teile wurden übrigens nicht geklebt, sondern gelötet. Dadurch erhält man eine viel stabilere Verbindung als mit Sekundenkleber, denn das Lot versteift zusätzlich die Ecken. Außerdem erspart man sich das Spachteln, da man nach alter Karosseriebauertradition alle Beulen und Spalte gleich mit Zinn auffüllen kann. Zur Zeit sieht die Hütte so aus, und wartet auf die Lackierung. Fensterscheiben und Rahmen werden erst danach aufgeklebt. Ich bin dann zum hinteren Motorhaus gesprungen. Das Boot besitzt den gleichen Lüftertyp wie die S100-Typenreihe, aber links und rechts davon befinden sich keine Staukästen, sondern jeweils 4 Luken auf einem flachen, leicht geneigten Rahmen. An den geäzten Luken mussten zuerst die Kanten umgebogen werden. Dabei zeigte sich, dass ich sie nicht sehr glücklich konstruiert hatte. Durch das Oberflächenrelief konnte ich auf die Innenseite keine Biegekante mehr einätzen, und da die Kante nur 8mm lang und 0,5mm hoch ist, war es sehr schwer sie halbwegs vernünftig umzubiegen. Da ich noch weitere Luken dieser Art benötige, muss also entweder die Lukenkonstruktion überarbeitet werden, oder ich muss ein geeignetes Biegewerkzeug bauen.

Ich bin dann zum hinteren Motorhaus gesprungen. Das Boot besitzt den gleichen Lüftertyp wie die S100-Typenreihe, aber links und rechts davon befinden sich keine Staukästen, sondern jeweils 4 Luken auf einem flachen, leicht geneigten Rahmen. An den geäzten Luken mussten zuerst die Kanten umgebogen werden. Dabei zeigte sich, dass ich sie nicht sehr glücklich konstruiert hatte. Durch das Oberflächenrelief konnte ich auf die Innenseite keine Biegekante mehr einätzen, und da die Kante nur 8mm lang und 0,5mm hoch ist, war es sehr schwer sie halbwegs vernünftig umzubiegen. Da ich noch weitere Luken dieser Art benötige, muss also entweder die Lukenkonstruktion überarbeitet werden, oder ich muss ein geeignetes Biegewerkzeug bauen.Der Grundrahmen entstand aus 2mmx1mm Evergreen und wurde schräg abgefräst. Anschließend wurden die vier Innenrahmen aus 0,75mm x 0,2mm Evegreenstreifen eingeklebt.

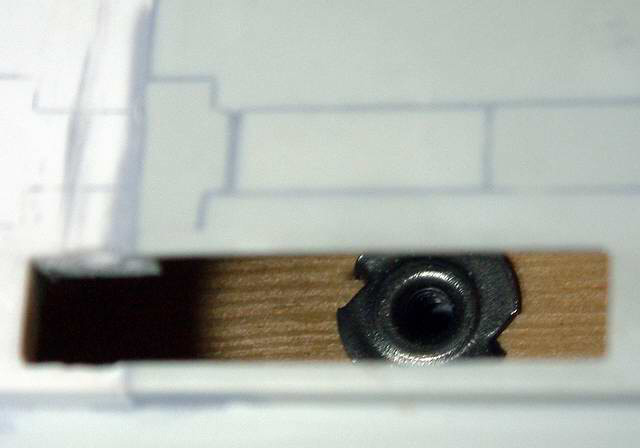

Und dann habe ich etwas getan, was man bei solch einem Projekt niemals tun sollte. Ich habe meine Planung über den Haufen geworfen und mich spontan entschieden, die Luken in geöffneter Stellung einzubauen. Dazu schnitt ich zwei Öffnungen ins Deck, um den offenen Luken so mehr „Tiefe“ zu geben. Dummerweise erhält man dadurch nicht wie gewünscht zwei schwarze Löcher, sondern kann bis auf die Holzleiste im Kiel schauen.

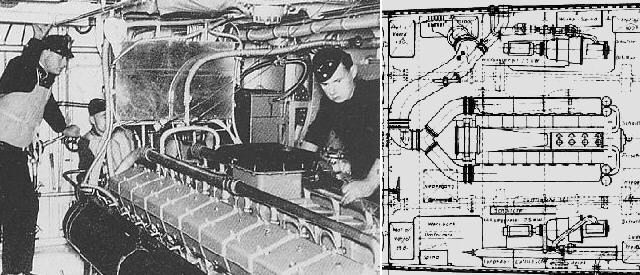

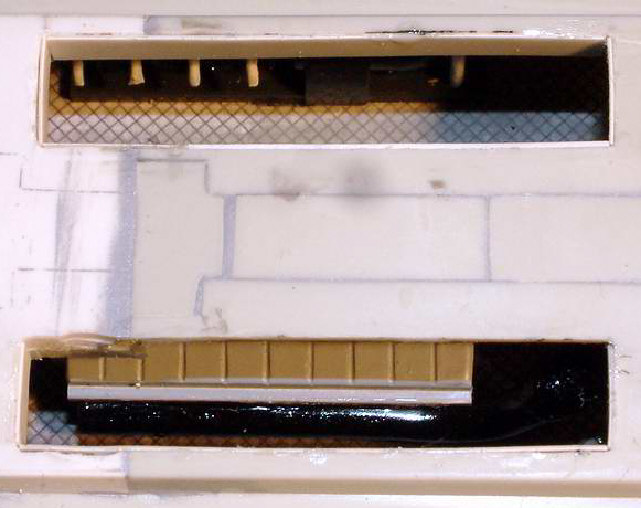

Und dann habe ich etwas getan, was man bei solch einem Projekt niemals tun sollte. Ich habe meine Planung über den Haufen geworfen und mich spontan entschieden, die Luken in geöffneter Stellung einzubauen. Dazu schnitt ich zwei Öffnungen ins Deck, um den offenen Luken so mehr „Tiefe“ zu geben. Dummerweise erhält man dadurch nicht wie gewünscht zwei schwarze Löcher, sondern kann bis auf die Holzleiste im Kiel schauen. Was folgte war ein chirurgischer Eingriff der besonderen Art, der mich einiges an Nerven gekostet hat. Die folgenden Arbeiten wurden alle mit diversen, kunstvoll gebogenen Pinzetten, Haken und Drahtschlingen durchgeführt. Durch den Schlitz (8 mm x 38 mm) wurde zuerst eine 3-fach gefaltete Pappe geschoben und im Rumpf zu einem U aufgefaltet, das sich seitlich an den Rumpfwänden abstützt. Darauf wurden drei Pappstreifen von jeweils 70mmx 20mm in Längsrichtung geklebt. Damit hatte ich immerhin schon ein Zwischendeck und man sah den Plastikrumpf nicht mehr. Dieses Deck war im echten Leben aber nicht leer, sondern sah so aus :

Was folgte war ein chirurgischer Eingriff der besonderen Art, der mich einiges an Nerven gekostet hat. Die folgenden Arbeiten wurden alle mit diversen, kunstvoll gebogenen Pinzetten, Haken und Drahtschlingen durchgeführt. Durch den Schlitz (8 mm x 38 mm) wurde zuerst eine 3-fach gefaltete Pappe geschoben und im Rumpf zu einem U aufgefaltet, das sich seitlich an den Rumpfwänden abstützt. Darauf wurden drei Pappstreifen von jeweils 70mmx 20mm in Längsrichtung geklebt. Damit hatte ich immerhin schon ein Zwischendeck und man sah den Plastikrumpf nicht mehr. Dieses Deck war im echten Leben aber nicht leer, sondern sah so aus :  Ich entschloß mich zähnekirschend zumindest den Hauptmotor sowie die beiden 7,5 kW Hilfsantriebe nachzubauen, aber nur als ganz einfache Blöcke um den Raum zu füllen. Auf das Pappdeck habe ich als erstes ein Stück Papier mit aufgedrucktem Riffelblechmuster geklebt und danach die beiden Hilfsmotoren gebaut. Die habe ich so dimensioniert, dass ich sie komplett außerhalb des Rumpfes bauen konnte. Ihr Aussehen ist reine Phantasie. Der 4-Zylindermotor ist ein 1/16 AC- Cobra Auspufftopf, Kupplung und Schwungscheibe waren einst die Nebelkannen des Bootes, seitlich habe ich den Stahlhelmhalter der Brückenrückwand und ein Stück Kupferdraht angeklebt. Das muss reichen.

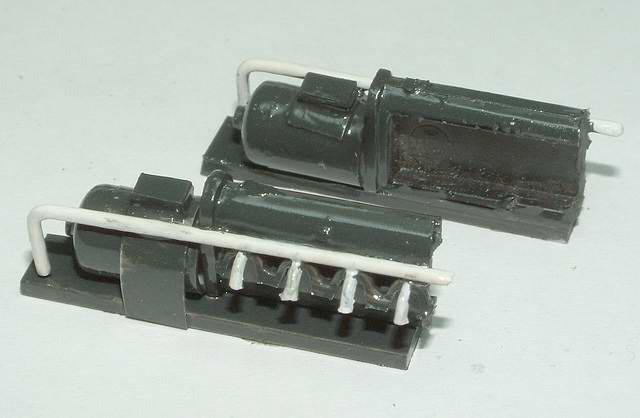

Ich entschloß mich zähnekirschend zumindest den Hauptmotor sowie die beiden 7,5 kW Hilfsantriebe nachzubauen, aber nur als ganz einfache Blöcke um den Raum zu füllen. Auf das Pappdeck habe ich als erstes ein Stück Papier mit aufgedrucktem Riffelblechmuster geklebt und danach die beiden Hilfsmotoren gebaut. Die habe ich so dimensioniert, dass ich sie komplett außerhalb des Rumpfes bauen konnte. Ihr Aussehen ist reine Phantasie. Der 4-Zylindermotor ist ein 1/16 AC- Cobra Auspufftopf, Kupplung und Schwungscheibe waren einst die Nebelkannen des Bootes, seitlich habe ich den Stahlhelmhalter der Brückenrückwand und ein Stück Kupferdraht angeklebt. Das muss reichen. Der 20-Zylinder Mercedes Motor in der Decksmitte musste dagegen in Einzelteilen durch die Decksöffnung manövriert werden und „unter Tage“ zusammengebaut und lackiert werden. Im eingebauten Zustand kann man das Aggregat nicht vollständig fotografieren (aber abhängig vom Blickwinkel fast komplett sehen), deshalb hier einen Außenaufnahme de verwendeten Teile.

Der 20-Zylinder Mercedes Motor in der Decksmitte musste dagegen in Einzelteilen durch die Decksöffnung manövriert werden und „unter Tage“ zusammengebaut und lackiert werden. Im eingebauten Zustand kann man das Aggregat nicht vollständig fotografieren (aber abhängig vom Blickwinkel fast komplett sehen), deshalb hier einen Außenaufnahme de verwendeten Teile. Der Motorblock ist ein Schiffsständerfragment, die beiden Zylinderbänke sind umgebaute DC3-Sitzreihen, die Abgasrohre spendierte erneut die Cobra und das Hosenrohr stammt von einem Ferrari. Jedes Teil wurde einzeln in den Rumpf geschoben und mit 2k-Epoxy verklebt, wodurch ich noch ausreichend Zeit zum Positionieren der Bauteile hatte. Das anschließende Lackieren durch die Decksöffnung war dann schon fast ein Kinderspiel. Wie schon gesagt, viel sieht man mit einer Kamera nicht, aber ich habe trotzdem mal versucht den Bereich zu knippsen. Nach der Aktion war ich auch für die nächsten 3 Tage bedient und habe das Boot demonstrativ mit Mißachtung gestraft. ;)

Der Motorblock ist ein Schiffsständerfragment, die beiden Zylinderbänke sind umgebaute DC3-Sitzreihen, die Abgasrohre spendierte erneut die Cobra und das Hosenrohr stammt von einem Ferrari. Jedes Teil wurde einzeln in den Rumpf geschoben und mit 2k-Epoxy verklebt, wodurch ich noch ausreichend Zeit zum Positionieren der Bauteile hatte. Das anschließende Lackieren durch die Decksöffnung war dann schon fast ein Kinderspiel. Wie schon gesagt, viel sieht man mit einer Kamera nicht, aber ich habe trotzdem mal versucht den Bereich zu knippsen. Nach der Aktion war ich auch für die nächsten 3 Tage bedient und habe das Boot demonstrativ mit Mißachtung gestraft. ;)

Ende Teil 3