Nun zum angekündigten Baubericht:

Mit diesem Baubericht möchte ich darstellen, wie man ausgehend von einem Linienriß zum fertigen Modell in vollbeplankter Bauweise auf Sperrholzspanten kommt.

Tragendes Bauteil bei einem voll beplankten historischen Modell in Spantbauweise ist üblicherweise die Kielplatte (am besten zu vergleichen mit einem überdimensionierten Kielschwein), die die Spanten trägt.

In verschiedenen Modellbaukästen werden diese Kielplatte, der Kiel, der Vorder- und Achtersteven sowie das Galionsscheg aus einem einzigen Stück Sperrholz geschnitten, z. B. "Golden Hind" von Aeropiccolo oder "Le Tonnant" von Corel. Die Kielplatte der "Golden Hind" von Aeropiccolo hat zumindest im Bugbereich eine Sponung, Corel hat bei "Le Tonnant" darauf verzichtet.

Kielplatte und Spanten Aeropiccolo

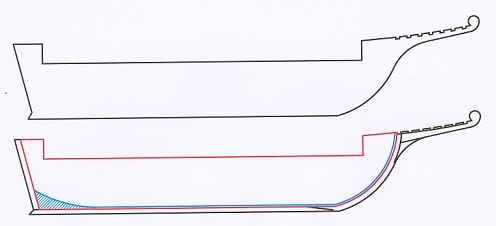

Bild 1

Bild 1 zeigt (oben) wie so eine Kielplatte bei solchen Modellbaukästen aussieht und darunter wie es besser sein sollte:

Die Kielplatte (rot dargestellt) aus Sperrholz, Kiel, Vorder- und Achtersteven, Galionsscheg und dazugehöriges Knie aus separaten Teilen aus feinmasrigem Massivholz gefertigt, die Maserung immer in Längsrichtung der Teile laufend (schwarz dargestellt). Die Sponung (blau gezeichnet) wird in die Kielplatte geschnitten (beim Originalschiff ist die Sponung im Kiel und den Steven). Im blau schraffierten Bereich wird die Kielplatte dünner geschliffen (nach hinten verlaufend auf ca. 2,5 mm Dicke).

Für die, die es nicht wissen: die Sponung ist eine Nut, in die die Enden der Planken am Bug und Heck bzw. die Längsseite der untersten Planke in den Kiel eingelassen sind.

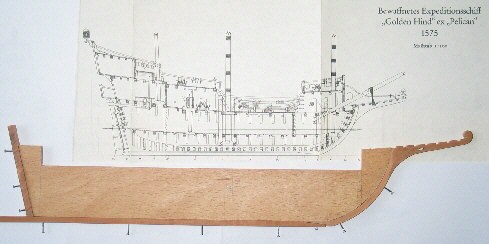

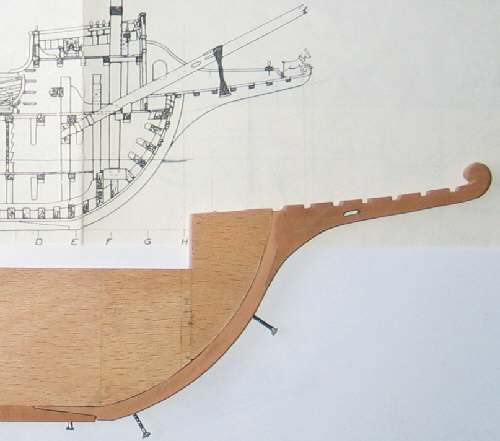

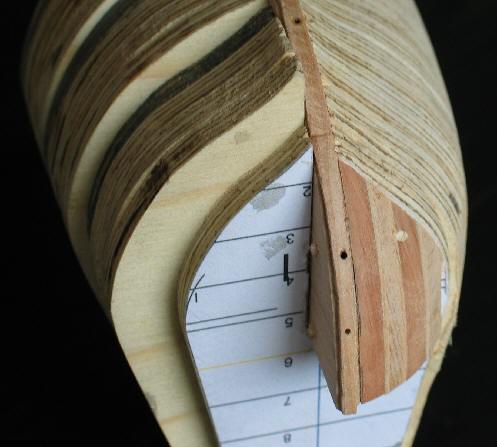

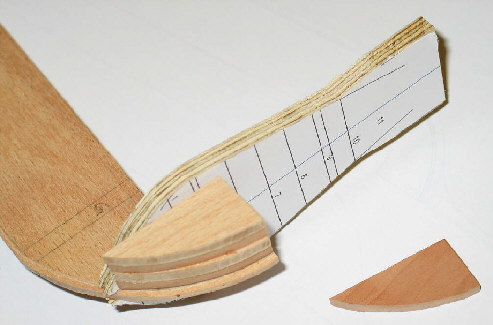

Bild 2 und 3 zeigen das Gleiche aus Holz gefertigt.

Bild 2

Bild 3

Die Kielplatte ist aus 5 mm dickem Sperrholz, die Sponung ist noch nicht geschnitten.

Kiel, Vordersteven und Galionsscheg sind aus 5mm starkem Birnenholz, der Achtersteven aus 6mm starkem Birnenholz und werden vor dem Schneiden der Sponung in der richtigen Lage provisorisch befestigt. Dazu habe ich diese Teile mit einigen Bohrlöchern versehen und passgenau auch die Kielplatte angebohrt, die Teile sind dann mit kleinen Nägeln (ebenfalls 1mm Ø) fixiert.

Der Grund dafür ist, dass der Kiel nicht über die gesamte Länge die gleiche Breite hat, sondern im vorderen und hinteren Teil schmaler wird, ebenso sind die Steven oben dicker als unten. Zum Schneiden der Sponung werden diese Teile wieder abgenommen und können später (nach dem Schleifen der richtigen Breite und Anbringen der Spanten) mit Hilfe der Bohrlöcher in der richtigen Lage angeleimt werden. Die Bohrlöcher werden dann mit Holzdübeln verschlossen.

Das Dünnerschleifen der Kielplatte im hinteren Bereich kann vorerst nur ungefähr gemacht werden und muss nach Anbringen der Spanten noch korrigiert werden (der Winkel muss mit den Spanten übereinstimmen)

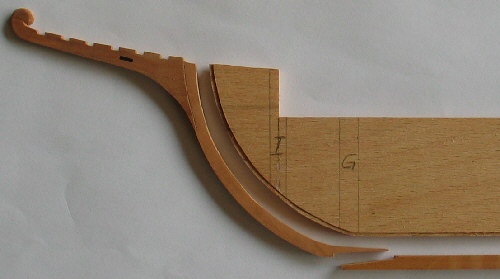

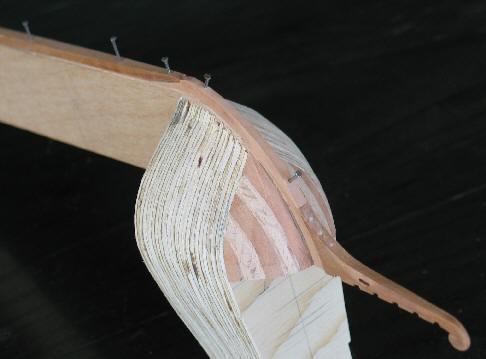

Bild 4

Bild 5

Bild 4 und 5 zeigen die Sponung. Da das verwendete 5mm Sperrholz aus je einer äußeren Lage mit 1mm Stärke und einer Inneren mit 3mm besteht hat es sich angeboten, die äußeren Schichten wegzuschneiden. Die Kontur der Sponung wurde mit einem Stanley Messer eingeschnitten und die äußere Holzschicht der Sperrholzplatte abgetragen.

Anfertigen der Spanten, des Füllkotzes und das Straken:

Nach dem die Kielplatte, Vorder- und Achtersteven mit der entsprechenden Sponung fertiggestellt sind, kommt als nächstes das Anfertigen der Spanten mit dem richtigen Strak und des Füllklotzes im Bug

Die Spanten:

Voll beplankte Schiffsmodelle aus Baukästen sind üblicherweise aus ca. 11 bis 13 Spanten (5 oder 6 mm Sperrholz) in ziemlich großem Abstand gebaut. Ich will nicht bestreiten, dass das auch geht, halte es aber für besser, wesentlich mehr Spanten zu nehmen.

Die Gründe dafür sind:

1) dass das Straken umso leichter wird, je mehr Spanten wir haben bzw. je weniger Zwischenraum diese haben

2) dass die Planken mehr Auflage haben, besser in die richtige Form gebracht werden und im richtigen Abstand gedübelt werden können (dazu später näheres).

Das Wichtigste bei der Fertigung eines Rumpfes in Spantbauweise ist, dass alle Spanten symmetrisch sind, genau in der richtigen Höhe und rechtwinkelig auf die Kielplatte geleimt und dass sie richtig gestrakt werden.

Da jeder Spant eine andere Form, andere Breite und Höhe hat, ist das nicht immer so einfach. Aus diesem Grund verlängere ich jeden Spant nach oben auf eine gleiche Referenzhöhe und schneide erst nach dem Straken und nach Anbringen eines großen Teils der Beplankung den zu hohen Teil weg.

Da mein Spantriss nur jeden 2.Spant zeigt, muß ich die Form der fehlenden Spanten finden. Mein Spantriss enthält nur die ungeradzahligen Spanten, aber nicht die geradzahligen. Ich fertige darum jeden Spant aus meinem Riss viermal an und klebte diese mit Rubber Cement zusammen (mit Rubber Cement verklebte Holzteile lassen sich wieder auseinander nehmen und der Klebstoff leicht entfernen)

So erhalte ich einige dicke Spanten, die aneinandergereiht einen vollen Rumpf (in Stufen, praktisch senkrechte Schichtbauweise) ergeben.

Wenn ich diesen stufigen Rumpf jetzt in die richtige Form schleife, erhalten erstens meine geradzahligen Spanten die richtige Form und zweitens alle Spanten den richtigen Strak.

Als ersten Schritt schneide ich deshalb auf der Kreissäge für alle Spanten aus 6mm Sperrholz Rechtecke gleicher Größe, in die der Schlitz für die Kielplatte (ebenfalls mit der Kreissäge) geschnitten wird. Die Größe der Rechtecke entspricht der Breite des Hauptspants, die Höhe der Schiffshöhe (minus Kiel) beim hintersten Spant.

Die oberen Ecken schneide ich ebenfalls mit der Kreissäge so aus, dass in der Mitte ein für alle Spanten exakt gleich breiter Teil stehen bleibt. Damit kann ich nach dem Ausschneiden der Spantform alle Spanten, die ich zur Bearbeitung bis zum endgültigen Anleimen mehrere Male auf die Kielplatte aufbringe und wieder abnehme, exakt ausrichten.

Bild SP1 zeigt links den Haupspant in seiner richtigen Höhe, rechts oben verlängert auf die Referenzhöhe und links oben Spant C (4 x übereinander geklebt).

Bild SP1

Bild SP 2 zeigt das Vorschiff mit einigen noch nicht verschliffenen Spanten (je 4 gleich große Spanten – siehe oben)

Bild SP3: auf der Steuerbordseite der noch stufige Rumpf, die Backbordseite ist schon weitgehend in die richtige Form geschliffen.

Bild SP2

Bild SP3

In den Bildern SP 4, 5 und 6 sieht man in mehreren Phasen wie die ursprünglich zu großen Spanten die richtige Form annehmen. Die Schnittfläche der hintersten der jeweils 4 gleich großen Spanten habe ich mit Bleistift schwarz gefärbt, damit kann ich kontrollieren, dass ich nicht zu viel wegschleife.

Bild SP4

Bild SP5

Bild SP6

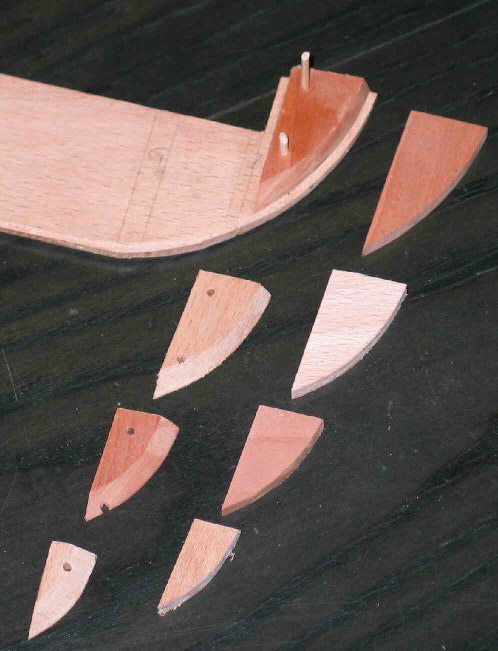

Der Füllklotz am Bug:

Auf ähnliche Weise fertige ich den Füllklotz am Bug in senkrechter Schichtbauweise. Die einzelnen Schichten einer Seite (in den Bildern Steuerbordseite) klebe ich temporär (Rubber Cement) auf die Kielplatte und schleife sie zusammen mit den Spanten in die richtige Form. Anschließend nehme ich den Füllklotz wieder auseinander und kann so spiegelverkehrt die Schichten der Backbordseite anfertigen. Die einzelnen Schichten habe ich abwechselnd aus Sperrholz und Birnenholz angefertigt, um sie in den Fotos besser unterscheiden zu können

Links im Bild die Schichten des auseinander genommenen steuerbordseitigen Füllklotzes, rechts die danach angefertigten Schichten der Backbordseite. Damit die geschliffenen Schichten beim endgültigen Verleimen nicht verrutschen, habe ich sie quer durchgebohrt und mit Dübeln fixiert.

Füllklotz in der fertigen Form

Mit Ausnahme des fertigen Bugklotzes und des Galions auf den Vordersteven sind bisher noch keine Teile fest verleimt.

Auf die beschriebene Weise erhalte ich einen vollen Rumpf (senkrechte Schichten ohne Zwischenraum), ich kann jetzt so viele Spanten entfernen bzw. stehen lassen wie ich will. Ich brauche dazu natürlich mehr Sperrholz als würde ich nur ca 11 Spanten (wie in Baukästen) nehmen, aber die so leicht ermittelte exakte Form des Straks ist mir einen Quadratmeter Sperrholz (Kosten im Verhältnis zu einem gesamten Baukasten vernachlässigbar) wert.

Nächster Schritt ist das Ausschneiden der Innenseite der Spanten und das Aufleimen der Spanten auf die Kielplatte. Nachdem dies geschehen ist, werden Vordersteven, Kiel und Achtersteven mit der Kielplatte verleimt und gedübelt.

Damit wäre der Rumpf bereit für die Beplankung.

Klaus Deisenberger